Quy trình hàn nhiệt nhôm đường ray

Chúng ta đều biết rằng đường ray xe lửa có một số độ dài nhất định, chẳng hạn như 12,5 mét, 25 mét và các phiên bản mở rộng từ 50 đến 100 mét. Bất kể đường ray dài bao nhiêu, chúng cần được kết nối từ đầu này sang đầu kia để tạo thành một đường ray liên tục. Điều này có thể đạt được bằng các mối nối ray (thanh nối) hoặc bằng các phương pháp hàn. Hiện tại, chúng tôi tập trung vào đường ray hàn.

Có bốn phương pháp hàn đường ray phổ biến. Đó là hàn nhiệt nhôm, hàn đối đầu điện trở tiếp xúc, hàn áp suất khí, hàn hồ quang khép kín. Sự khác biệt giữa các phương pháp này là gì? Chúng tôi đã tóm tắt các ứng dụng của chúng trong các điều kiện xây dựng khác nhau để bạn so sánh.

| Tình trạng xây dựng | Hàn nhiệt nhôm | Hàn hồ quang khép kín | Hàn điện trở tiếp xúc | Hàn áp suất khí |

| Điểm cố đinh | Có | Không | Áp dụng | Áp dụng |

| Điểm cố đinh | Không sử dụng đại trà | Sử dụng rộng rãi | Sử dụng rộng rãi | |

| Trên tuyến đường sắt | Áp dụng | Không | Không | Không |

| Đầu ray có hình dạng đặc biệt | Áp dụng | Không | Không | Không |

| Trong những khoảng thời gian liến hành ngắn | Áp dụng | Không | Không | Không |

| Không dừng lại (Chỉ có xe điện) | Áp dụng | Không | Không | Không |

Nhìn chung, hàn nhiệt đường sắt được coi là phương pháp hàn đường ray hiệu quả nhất. Do hiệu quả cao, chất lượng đáng tin cậy và khả năng thích ứng, hàn nhiệt đường sắt đã trở thành phương pháp phổ biến nhất trong xây dựng đường sắt. Ứng dụng của hàn nóng rất rộng. Nó được sử dụng để hàn đường ray trong xây dựng đường sắt. Đường ray liền mạch có thể được tạo ra bằng công nghệ hàn nóng chảy.

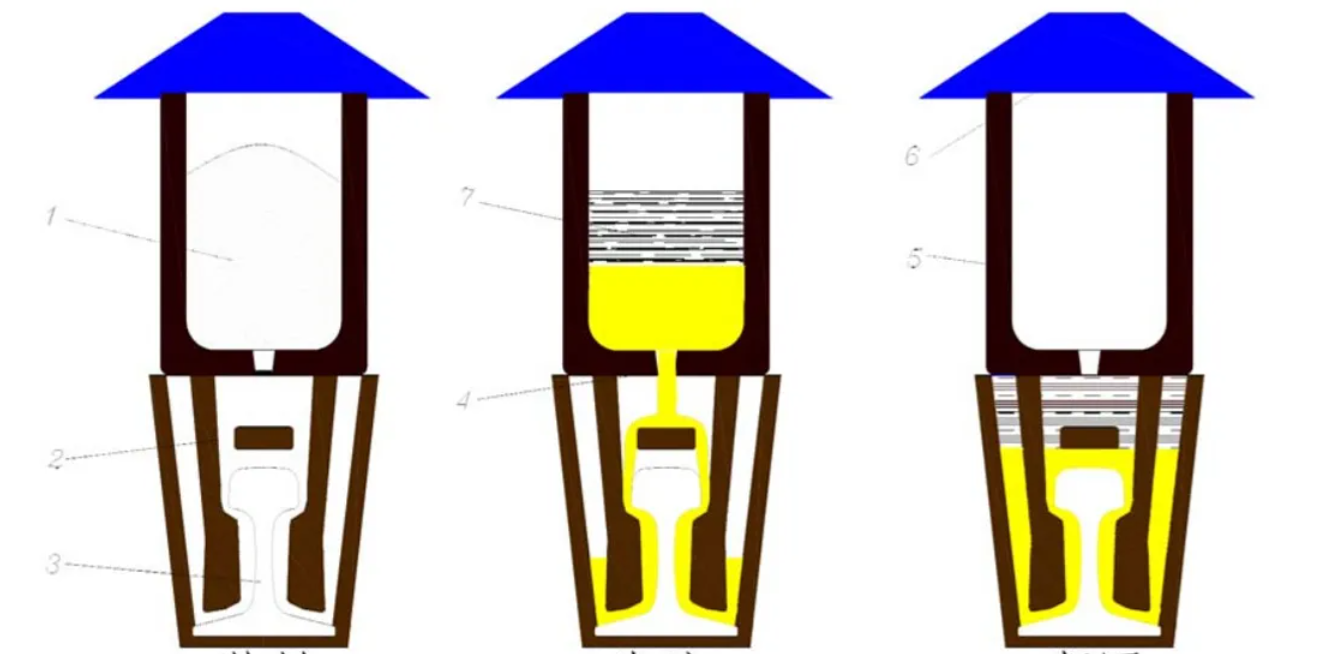

Thi công thủ công

Hàn nóng chảy đường sắt là phương pháp hàn sử dụng nhiệt sinh ra từ phản ứng hóa học làm nguồn nhiệt. Để hàn, đầu của hai thanh ray được cố định trước trong khuôn và sau đó hỗn hợp bột nhôm và oxit sắt (gọi là thermite) được nung nóng trong nồi nấu chảy. Phản ứng tỏa nhiệt tạo ra kim loại lỏng (sắt) và xỉ, được phun vào khuôn. Kim loại lỏng chảy vào mối nối và tạo thành kim loại hàn, trong khi xỉ nổi trên bề mặt. Để điều chỉnh nhiệt độ của chất nóng chảy và thành phần hóa học của kim loại hàn, người ta thường thêm các chất phụ gia và hợp kim thích hợp vào hỗm hợp ỗ-xít nhôm-sắt.

Các bước thi công

- Chuẩn bị Ray

Kiểm tra đầu ray. Chủ yếu là kiểm tra kích thước của ray cuối cần hàn và xác nhận rằng ray cuối không bị hư hỏng, nứt và biến dạng. Nếu có hư hỏng hoặc nứt, phải loại bỏ và nắn thẳng phần bị biến dạng. Khi hàn ray cũ, nếu có mối nối thấp hoặc hư hỏng ở đầu đầu ray, phải cắt bỏ bộ phận đó. Nên thực hiện phát hiện lỗi trong phạm vi 200mm tính từ mặt hàn nếu điều kiện cho phép.

- Vệ sinh mặt đầu ray

– Sử dụng bàn chải sắt hoặc bánh xe sắt để vệ sinh các đầu ray. Để vệ sinh mặt đầu ray và mặt nằm ngang của ray. Chiều dài vệ sinh theo chiều dọc không nhỏ hơn 200mm và loại bỏ các cặn bẩn trên bề mặt như rỉ sét và dầu.

– Nếu có cạnh kim loại trên ray cần hàn, hãy sử dụng bánh mài để đánh bóng ít nhất 50mm từ đầu ray, ngang bằng với bề mặt ray.

– Nếu có nền ray, đường dốc từ đáy khe hở sẽ được khoét ít nhất 100mm để tạo không gian lắp đặt khuôn cát.

– Đặt đồng hồ đo nhiệt độ ray ở bên cạnh đèn nền của ray. Nếu nhiệt độ ray thấp hơn 15℃, ray sẽ được sấy khô và làm nóng trong phạm vi 1m ở cả hai bên ray để loại bỏ độ ẩm trên bề mặt ray.

- Căn chỉnh đầu ray

– Rang cần hàn được đệm và khoảng cách giữa miếng đệm hỗ trợ tại mối nối càng gần càng tốt trong điều kiện vận hành dễ dàng.

– Xem độ nhẵn của mối nối từ khoảng cách nhỏ

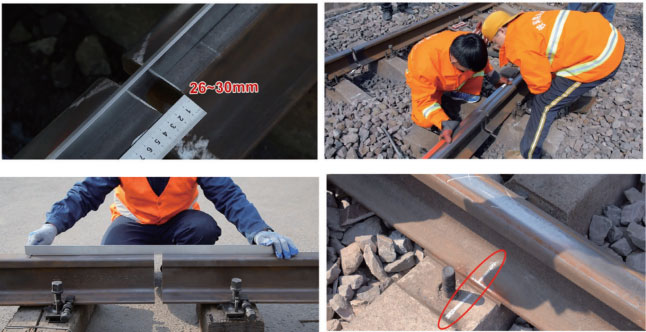

– Điều chỉnh kích thước khe hở ray thành 26~30mm. Đặt thước thép ở bên cạnh đáy của hai ray, đảm bảo rằng đáy của hai ray bằng phẳng trước. Sau đó, đặt thước thẳng một mét vào bên cạnh của hai đầu ray, sao cho hai đoạn ray thép được gắn chặt vào thước thẳng.

– Điều chỉnh lượng cong. Đặt thước mét ở phía trên cùng của ray, đường tâm và khe hở hàn, chiều cao của mỗi đầu là 1,5~2mm. Phải đo bằng thước đo độ dày đầu nhọn.

– Kiểm tra xem khe hở ray, đầu nhọn, căn chỉnh theo chiều ngang và điều chỉnh độ nghiêng không bằng nhau đã được thực hiện sau khi điều chỉnh lần đầu tiên hoàn tất hay chưa, cho đến khi không cần điều chỉnh nữa.

– Đánh dấu cả hai mặt của ray hàn ở đáy tà vẹt ray thứ tư và tấm đáy ray, để đảm bảo kích thước mối hàn không bị dịch chuyển.

Cần chú ý đến quy trình hàn:

– Nếu đầu ray có độ sụp thấp, độ sâu sụp thấp lớn hơn 2mm, chiều dài lớn hơn 20mm, phải cắt trước khi hàn.

– Nếu chiều rộng đầu ray khác nhau, trước tiên phải căn chỉnh eo ray và đáy ray, lấp khoảng hở bằng bìa giấy.

– Nếu chênh lệch chiều cao giữa hai đầu của mối nối ray nhỏ hơn 3mm, nên căn chỉnh đầu ray và chênh lệch chiều cao được loại bỏ ở đáy ray; nếu chênh lệch chiều cao giữa hai đầu của mối nối ray là 3~8mm, nên chênh lệch chiều cao ray một nửa ở đáy, một nửa ở đầu ray.

- Kẹp & tạo khuôn

– Khuôn cát phải được kiểm tra trước khi lắp đặt vì nó dễ vỡ, loại trừ trường hợp có lỗi, ẩm ướt, nứt, đảm bảo lỗ thông hơi, cổng và ống đứng không bị cản trở.

– Để cố định khuôn cát bằng kẹp khuôn ở mặt cuối của thanh ray cần hàn, hãy kiểm tra xem tấm đáy khuôn có thẳng hàng với tâm khe hở hàn không và đảm bảo kẹp khuôn được kẹp chặt mà không bị lệch.

– Sau khi lắp đặt khuôn đáy, hãy kiểm tra xem thanh ray có thay đổi độ thẳng không. Nếu có bất kỳ độ lệch nào, vui lòng điều chỉnh lại.

– Xé bỏ lớp bìa cứng trên đỉnh khuôn cát để tránh các vật thể rơi vào khuôn cát.

– Keo dán phải được dán kín hai lần. Lần đầu tiên được dán chặt vào rãnh ngoài. Lần thứ hai được dán kín lại tại giao điểm của thanh ray và khuôn cát.

– Cho một lượng cát khô thích hợp vào khay xỉ, đặt ở vị trí đã chỉ định và kết nối khay xỉ và khuôn cát với vật liệu dán kín.

Trong quá trình lắp đặt và niêm phong khuôn cát, hãy chú ý đến 4 điểm sau:

– Không vặn chặt kẹp cát, nếu không khuôn sẽ dễ bị nứt.

– Tâm của tấm đáy phải thẳng hàng với tâm mối hàn và không được lệch.

– Vật liệu niêm phong phải ở lượng thích hợp. Nếu quá nhiều, không dễ khô trong quá trình gia nhiệt trước, sẽ gây ra lỗi hàn. Nếu quá ít, sẽ dễ gây rò rỉ thép nóng chảy.

– Khi vị trí hàn nằm trên đường cong, hãy đặt khay xỉ vào bên trong đường cong để tránh xỉ tràn.

- Chuẩn bị khuôn cát & phần hàn

– Kiểm tra xem có hư hỏng nào ở nồi nấu trước khi sử dụng không, có cát nổi bên trong không.

– Kiểm tra xem gói phần hàn có bị hư hỏng không và không bị kết tụ, xác nhận lại xem phần hàn có khớp với thanh ray không. Xoay nhẹ phần hàn vào nồi nấu, phần hàn xuất hiện hình nón trong nồi nấu, đặt bộ đánh lửa nhiệt độ cao lên trên cùng của phần và chờ hàn.

– Đậy nắp nồi nấu để tránh nhiễm bẩn.

– Cần lưu ý rằng nếu có nước trong thanh ray, khay xỉ hoặc nồi nấu trong quá trình chuẩn bị, trước tiên phải lau khô trước khi sử dụng.

- Gia nhiệt

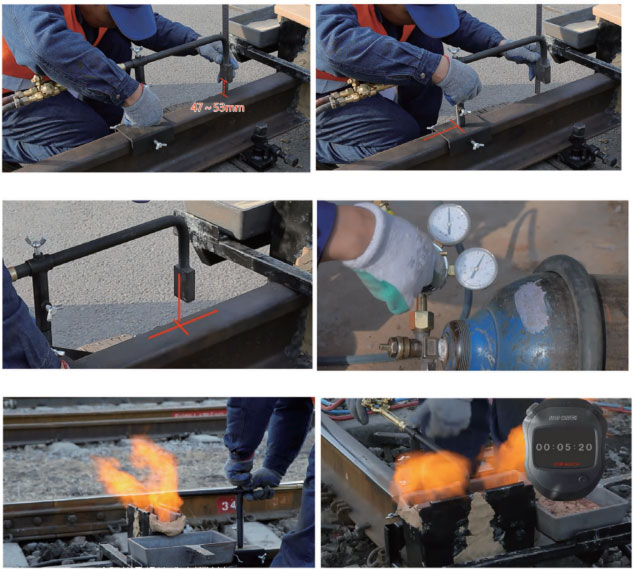

– Trước khi làm nóng trước, điều chỉnh khoảng cách 47~53mm giữa đáy vòi phun làm nóng trước và bề mặt trên của ray. Đồng thời, đường tâm của đế thiết bị làm nóng trước thẳng hàng với đường tâm của ray, vòi phun làm nóng trước hướng thẳng đứng xuống giữa khe hở hàn.

– Mở bình khí, điều chỉnh áp suất khí, đốt cháy thiết bị làm nóng trước và điều chỉnh ngọn lửa, van oxy mở hết, chiều dài lõi ngọn lửa là 20~25mm.

– Đặt thiết bị làm nóng trước lên giá đỡ thiết bị làm nóng trước, ghi lại thời gian làm nóng trước.

– Chú ý đến vị trí của thiết bị làm nóng trước trong quá trình làm nóng trước, để đảm bảo ngọn lửa ở hai bên khuôn cát không bị cản trở và chiều cao bằng nhau. Trong thời tiết không có gió, chiều cao ngọn lửa từ ống đứng ở cả hai bên là 45~55mm.

– Bằng cách điều chỉnh tỷ lệ pha trộn oxy và khí dễ cháy trong thiết bị gia nhiệt trước, Làm nóng đồng đều mặt đầu ray, khi toàn bộ bề mặt đầu ray có màu đỏ tươi khi quan sát bằng mắt thường, thiết bị gia nhiệt trước được lấy ra và quá trình gia nhiệt dừng lại. Theo loại ray và chất lượng của nguồn khí, thời gian gia nhiệt trước có thể được điều chỉnh. Thông thường, thời gian gia nhiệt trước của ray 60kg/m là 5~6 phút, ray 75kg/m là 6~8 phút.

– Sau khi quá trình gia nhiệt trước hoàn tất, van khí được đóng luân phiên để tránh tôi luyện.

– Chuẩn bị thanh cắm trong quá trình gia nhiệt trước

Chú ý 2 điểm sau trong quá trình gia nhiệt trước:

– Khoảng cách giữa bình khí và bình oxy không nhỏ hơn 5m và khoảng cách giữa bình khí và ngọn lửa không nhỏ hơn 10m.

– Trong quá trình hàn, không được dập vào ống dẫn khí để đảm bảo khí an toàn và thông suốt. Dây cáp, ống dẫn khí phải tránh xa ngọn lửa và khu vực hoạt động có nhiệt độ cao.

- Đánh lửa và rót

– Sau khi hoàn tất quá trình gia nhiệt trước, tháo thiết bị gia nhiệt trước. Đặt phích cắm phân phối vào.

– Đặt nồi nấu chảy đã đổ đầy vào khuôn cát, cắm que diêm nhiệt độ cao vào phần hàn theo góc 45 độ. Cắm sâu đến 1/3 (khoảng 25 mm) phần hàn để đánh lửa.

– Sau khi phần được đánh lửa, đậy nắp nồi nấu chảy và lấy phích cắm ra để chờ rót. Thời gian từ khi kết thúc quá trình gia nhiệt trước đến khi đánh lửa phần không được quá 30 giây.

– Từ khi xuất hiện ngọn lửa đến khi co lại là thời gian phản ứng, thường là 8 đến 15 giây. Khi thép nóng chảy xuất hiện ở đáy nồi nấu chảy, đó là thời gian rót, sau khi phản ứng hoàn tất để tạo ra thép nóng chảy được gọi là thời gian tĩnh, thường là 6 đến 18 giây.

– 1 phút để lấy nồi nấu chảy ra sau khi kết thúc quá trình rót và xỉ phải được loại bỏ sau khi xỉ đông cứng.

– Ghi lại thời gian phản ứng và thời gian tĩnh lặng sau khi đánh lửa.

Trong quá trình đổ khuôn, hãy chú ý đến 4 điểm sau:

– Trước khi đánh lửa, các vật liệu dễ cháy phải được di tản khỏi khu vực làm việc, nghiêm cấm nhân viên làm việc tự do đóng khu vực. Không sử dụng thiết bị gia nhiệt trước để đốt cháy trực tiếp phần đó.

– Không di chuyển thanh ray trong quá trình hàn.

– Sau khi đổ khuôn, không được chạm trực tiếp bằng tay vào nồi nấu chảy và khuôn cát để tránh bị bỏng.

– Trong quá trình làm nguội mối nối, nồi nấu chảy một lần, khuôn cát và xỉ phản ứng phải được đặt bên ngoài khu vực làm việc để tránh tai nạn trong quá trình vận hành.

- Tháo khuôn & Cắt

– 6’30” sau khi đổ, tháo kẹp cát và vật liệu bịt kín ở cả hai bên mối hàn. Đặt máy cắt ray lên ray sau khi vệ sinh, cắt phần kim loại thừa ở 8’30” sau khi đổ xong. Cuối cùng, đặt phần kim loại thừa vào nồi nấu kim loại bỏ đi. Các thanh đứng lớn ở cả hai bên được tách ra bằng ống tách thanh đứng và thanh đứng nhỏ được uốn cong để không ảnh hưởng đến quá trình mài nóng ở bước tiếp theo.

– Thời gian tháo khuôn & cắt có thể được điều chỉnh theo tình hình thực tế.

Lưu ý 3 điểm sau khi tháo khuôn & cắt

– Tháo sớm sẽ ảnh hưởng đến chất lượng mối hàn. Ngược lại, tháo khuôn muộn sẽ khiến quá trình cắt khó khăn hơn.

– Nếu nhiệt độ ray thấp hơn 15℃, hãy sử dụng tấm chắn nhiệt trong 10 phút.

– 15 phút sau khi đổ, có thể tháo thiết bị căn chỉnh ray.

- Mài mối hàn

– Sau khi cắt xong, có thể đánh bóng nóng ngay lập tức. Lực mài không được quá lớn. Sau khi mài nóng xong, giá trị độ cong phải lớn hơn giá trị quy định là 1-1,5 mm để tránh mối nối thấp sau khi làm nguội.

– Mài nguội sẽ bắt đầu sau khi nhiệt độ mối nối nguội đến nhiệt độ môi trường, trong quá trình mài, độ phẳng phải được kiểm tra nhiều lần, để tránh độ phẳng của đầu ray vượt quá tiêu chuẩn.

- Vệ sinh sau khi hàn

– Vệ sinh chất thải, thép vụn, khuôn cát, v.v. sau khi hàn, chôn hoặc mang đến nơi quy định khi rời đi. Nghiêm cấm vứt bỏ trong đường rẽ hoặc dọc theo đường sắt, dễ gây ra tai nạn.

– Nếu nhiệt độ đường ray thấp hơn 15℃, đầu hàn phải được giữ ấm trong 10 phút sau khi hàn.

– Sau khi hàn xong, khi nhiệt độ mối nối cao hơn 300 °C, nghiêm cấm thả tàu.

– Điền vào hồ sơ hàn một cách trung thực

| Item | Thông số | Lưu ý |

| Khe hở | 26~30mm | – |

| Điểm nhọn | 1.5~2mm | Nhấn một đầu và tăng chiều cao ở đầu kia thêm 3~4mm. |

| Áp suất Propane | 0.08~0.10MPa | – |

| Áp suất Ô-xy | 0.25~0.30Mpa | – |

| Chiều dài ngọn lửa | 20~25mm | Van oxy phải được mở hết cỡ. |

| Chiều cao gia nhiệt | 47~53mm | – |

| Thời gian làm nóng trước | Ray 60kg/m:5~6 phút | Theo nhiệt độ có thể điều chỉnh một cách thích hợp. |

| Ray 75kg/m:6~8 phút | ||

| Thời gian từ khi nung nóng đến khi đánh lửa | ≤30 giây | – |

| Thời gian bỏ nung | 1 phút sau khi đổ | – |

| Thời gian tháo khuôn | 6’30’’ phút sau khi đổ | Tùy theo nhiệt độ có thể điều chỉnh cho phù hợp. |

| Thời gian cắt khuôn | 8’30’’ phút sau khi đổ | Tùy theo nhiệt độ có thể điều chỉnh cho phù hợp. |

| Tháo thiết bị căn chỉnh đường ray | 15 mins phút sau khi đổ | – |

| Ủ nhiệt | 10 phút | Thực hiện hành động này khi nhiệt độ đường ray dưới 15 độ. |

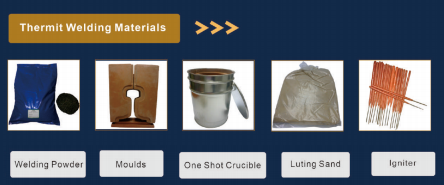

Vật liệu, thiết bị và nhân sự cần thiết cho quá trình hàn nhiệt nhôm

| 1 | Vật liệu hàn | Bột hóa nhiệt | 1 bao 12kg |

| Khuôn cát | 03 chiếc/bộ | ||

| Nồi nung hóa nhiệt | D30*25*24 cm,8.5kg | ||

| Cát trát matit | 3kg/bao/1 lần hàn | ||

| Cây mồi lửa | 1 chiếc | ||

| 2 | Công cụ căn chỉnh | Bộ căn chỉnh đường ray | 1 bộ |

| Cờ lê | 2 chiếc | ||

| Thước căn chỉnh 1 mét | 1 chiếc | ||

| Thước lá đo chiều dày | 1 chiếc | ||

| Kiểm tra độ thẳng đứng (Thước vuông hoặc thước chữ L) | 1 chiếc | ||

| Nêm sắt | |||

| 3 | Dung cụ gia nhiệt, tạo nhiệt | Dầu vòi oxy gas | |

| Ống dẫn khí 15m có khớp nối (màu xanh cam) | |||

| bộ điều chỉnh khí nén cho propan | |||

| bộ điều chỉnh khí nén cho OXY | |||

| Đầu cắm làm propan | |||

| Đầu cắm làm Oxy | |||

| đồng hồ bấm giờ | |||

| oxygen | |||

| propane | |||

| 4 | Vật tư đặc chủng | Mẫu khuôn cát bên | |

| Mẫu khuôn cát đáy | |||

| Kẹp khuôn | |||

| Khay đựng xỉ | |||

| Nắp nồi nấu | |||

| 5 | Máy móc hỗ trợ | Máy phát điện | |

| Dây thép | |||

| Máy cắt ray thủy lực | |||

| Máy cắt ray | |||

| Máy mài thanh ray | |||

| Máy mài góc | |||

| Máy xay thẳng | |||

| 6 | Các công cụ hỗ trợ khác | Đồng hồ đo nhiệt độ đường ray | |

| nhiệt kế hồng ngoại | |||

| Vỏ cách điện mối hàn | |||

| Kính bảo vệ mắt | |||

| Đúc tách rời ống đứng | |||

| 7 | Yêu cầu nhân sự | Thợ hàn | |

| Người kiểm tra |

Hàn nhiệt nhôm là một nghề có tay nghề cao, với chứng chỉ là dịch vụ sản xuất được cấp bởinhà sản xuất, các kỹ sư được chứng nhận của chúng tôi sử dụng các kỹ năng của mình để phục vụ khách hàng của chúng tôi về đào tạo tại địa phương, giám sát tại chỗ dự án, đã phục vụ nhiều quốc gia như Indonesia, Malaysia, Singapore, Thái Lan, Campuchia, Sudan, Úc,Việt Nam v.v.

1. Dự án tại Campuchia, giám sát tại công trường

2. Hướng dẫn tại nhà xưởng cho khách hàng

3. Hướng dẫn tại Singapore

Video tham khảo:

Thông tin chi tiết về sản phẩm , vui lòng liên hệ E-mail : anvinh@anvinhnewtech.com

# AN VINH vật tư đường sắt cao tốc, # AN VINH thiết bị đường sắt cao tốc